Karbonfiber er et fibermateriale med et karboninnhold på over 95 %. Det har utmerkede mekaniske, kjemiske, elektriske og andre utmerkede egenskaper. Det er «kongen av nye materialer» og et strategisk materiale som mangler i militær og sivil utvikling. Kjent som «svart gull».

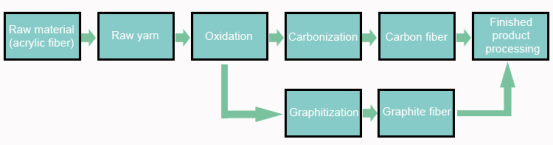

Produksjonslinjen for karbonfiber er som følger:

Hvordan lages den slanke karbonfiberen?

Teknologien for produksjon av karbonfiber har utviklet seg og modnet. Med den kontinuerlige utviklingen av karbonfiberkomposittmaterialer blir det mer og mer foretrukket av alle samfunnslag, spesielt den sterke veksten innen luftfart, bilindustri, jernbane, vindkraftblader, etc. og dens drivende effekt, utviklingen av karbonfiberindustrien. Utsiktene er enda bredere.

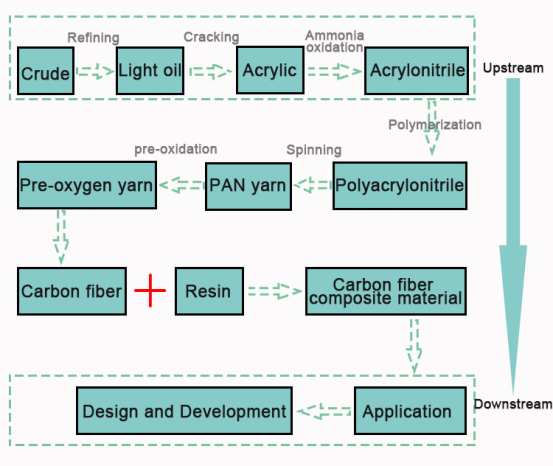

Karbonfiberindustrikjeden kan deles inn i oppstrøm og nedstrøm. Oppstrøm refererer vanligvis til produksjon av karbonfiberspesifikke materialer, mens nedstrøm refererer vanligvis til produksjon av karbonfiberapplikasjonskomponenter. Selskaper som befinner seg mellom oppstrøm og nedstrøm kan tenke på dem som utstyrsleverandører i karbonfiberproduksjonsprosessen. Som vist i figuren:

Hele prosessen fra råsilke til karbonfiber oppstrøms i karbonfiberindustrikjeden må gå gjennom prosesser som oksidasjonsovner, karboniseringsovner, grafitiseringsovner, overflatebehandling og størrelsessortering. Fiberstrukturen domineres av karbonfiber.

Oppstrøms i karbonfiberindustrikjeden tilhører den petrokjemiske industrien, og akrylnitril utvinnes hovedsakelig gjennom råoljeraffinering, krakking, ammoniakkoksidasjon, etc.; polyakrylnitrilforløperfiber, karbonfiber utvinnes ved foroksidering og karbonisering av forløperfiberen, og karbonfiberkomposittmateriale utvinnes ved å bearbeide karbonfiber og høykvalitetsharpiks for å oppfylle brukskravene.

Produksjonsprosessen for karbonfiber omfatter hovedsakelig trekking, utforming, stabilisering, karbonisering og grafittisering. Som vist på figuren:

Tegning:Dette er det første trinnet i produksjonsprosessen for karbonfiber. Det separerer hovedsakelig råmaterialene til fibre, noe som er en fysisk endring. Under denne prosessen skjer masseoverføring og varmeoverføring mellom spinnvæsken og koagulasjonsvæsken, og til slutt PAN-utfelling. Filamentene danner en gelstruktur.

Utkast:krever en temperatur på 100 til 300 grader for å fungere sammen med strekkeffekten til orienterte fibre. Det er også et viktig trinn i høymodulus, høy forsterkning, fortetting og raffinering av PAN-fibre.

Stabilitet:Den termoplastiske PAN lineære makromolekylkjeden omdannes til en ikke-plastisk varmebestandig trapesformet struktur ved oppvarming og oksidasjon ved 400 grader, slik at den ikke smelter og ikke brenner ved høy temperatur, opprettholder fiberformen og termodynamikken er i en stabil tilstand.

Karbonisering:Det er nødvendig å drive ut ikke-karbonholdige elementer i PAN ved en temperatur på 1000 til 2000 grader, og til slutt generere karbonfibre med en turbostratisk grafittstruktur med et karboninnhold på mer enn 90 %.

Grafittisering: Det krever en temperatur på 2000 til 3000 grader for å omdanne amorfe og turbostratiske karboniserte materialer til tredimensjonale grafittstrukturer, som er det viktigste tekniske tiltaket for å forbedre modulen til karbonfibre.

Den detaljerte prosessen med karbonfiber fra produksjonsprosessen for råsilke til det ferdige produktet er at PAN-råsilken produseres ved den foregående produksjonsprosessen for råsilke. Etter fortrekking med våt varme fra trådmateren overføres den sekvensielt til foroksidasjonsovnen av trekkmaskinen. Etter å ha blitt bakt ved forskjellige gradienttemperaturer i foroksidasjonsovngruppen, dannes oksiderte fibre, det vil si foroksiderte fibre; de foroksiderte fibrene formes til karbonfibre etter å ha passert gjennom karboniseringsovner med middels og høy temperatur; karbonfibrene gjennomgår deretter endelig overflatebehandling, størrelsessortering, tørking og andre prosesser for å oppnå karbonfiberprodukter. Hele prosessen med kontinuerlig trådmating og presis kontroll, et lite problem i enhver prosess vil påvirke den stabile produksjonen og kvaliteten på det endelige karbonfiberproduktet. Karbonfiberproduksjon har en lang prosessflyt, mange tekniske nøkkelpunkter og høye produksjonsbarrierer. Det er en integrering av flere disipliner og teknologier.

Ovennevnte er produksjon av karbonfiber, la oss ta en titt på hvordan karbonfiberstoff brukes!

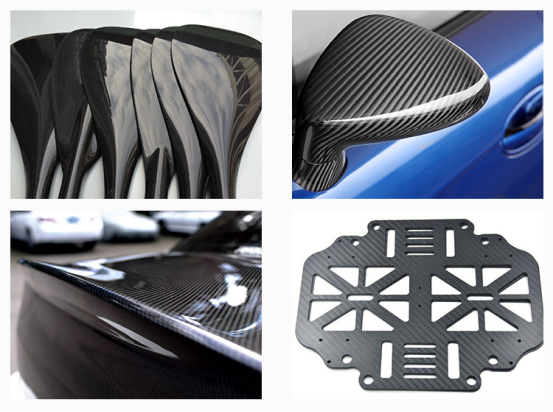

Bearbeiding av karbonfiberdukprodukter

1. Skjæring

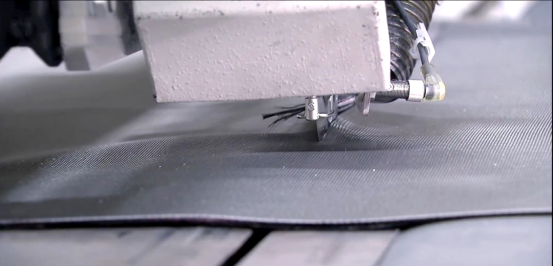

Prepregen tas ut fra kjølelageret ved minus 18 grader. Etter oppvåkning er det første trinnet å kutte materialet nøyaktig i henhold til materialdiagrammet på den automatiske skjæremaskinen.

2. Asfaltering

Det andre trinnet er å legge prepreg på leggeverktøyet, og legge forskjellige lag i henhold til designkravene. Alle prosesser utføres med laserposisjonering.

3. Forming

Gjennom en automatisert håndteringsrobot sendes preformen til støpemaskinen for kompresjonsstøping.

4. Skjæring

Etter forming sendes arbeidsstykket til skjærerobotens arbeidsstasjon for det fjerde trinnet med skjæring og avgrading for å sikre arbeidsstykkets dimensjonsnøyaktighet. Denne prosessen kan også utføres på CNC.

5. Rengjøring

Det femte trinnet er å utføre tørrisrengjøring på rengjøringsstasjonen for å fjerne slippmiddelet, noe som er praktisk for den påfølgende limpåføringsprosessen.

6. Lim

Det sjette trinnet er å påføre strukturlim på limerobotstasjonen. Limeposisjon, limhastighet og limutgang justeres nøyaktig. En del av forbindelsen med metalldelene nagles fast, noe som utføres på naglingsstasjonen.

7. Monteringsinspeksjon

Etter at limet er påført, monteres de indre og ytre panelene. Etter at limet er herdet, utføres blålysdeteksjon for å sikre dimensjonsnøyaktigheten til nøkkelhull, punkter, linjer og overflater.

Karbonfiber er vanskeligere å bearbeide

Karbonfiber har både den sterke strekkfastheten til karbonmaterialer og den myke bearbeidbarheten til fibre. Karbonfiber er et nytt materiale med utmerkede mekaniske egenskaper. Ta karbonfiber og vårt vanlige stål som et eksempel. Styrken til karbonfiber er rundt 400 til 800 MPa, mens styrken til vanlig stål er 200 til 500 MPa. Når man ser på seighet, er karbonfiber og stål i utgangspunktet like, og det er ingen åpenbar forskjell.

Karbonfiber har høyere styrke og lettere vekt, så karbonfiber kan kalles kongen av nye materialer. På grunn av denne fordelen har matrisen og fibrene komplekse interne interaksjoner under bearbeiding av karbonfiberforsterkede kompositter (CFRP), noe som gjør at deres fysiske egenskaper er forskjellige fra metallenes. Tettheten til CFRP er mye mindre enn metallenes, mens styrken er større enn de fleste metaller. På grunn av inhomogeniteten til CFRP, oppstår det ofte fiberuttrekking eller matrisefiberløsning under bearbeiding. CFRP har høy varmebestandighet og slitestyrke, noe som gjør det mer krevende for utstyret under bearbeiding, så det genereres en stor mengde skjærevarme i produksjonsprosessen, noe som er mer alvorlig for slitasje på utstyret.

Samtidig, med den kontinuerlige utvidelsen av bruksområder, blir kravene stadig mer delikate, og kravene til materialenes anvendelighet og kvalitetskravene til CFRP blir stadig strengere, noe som også fører til at prosesseringskostnadene øker.

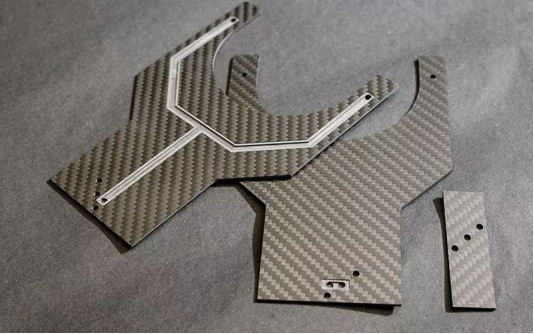

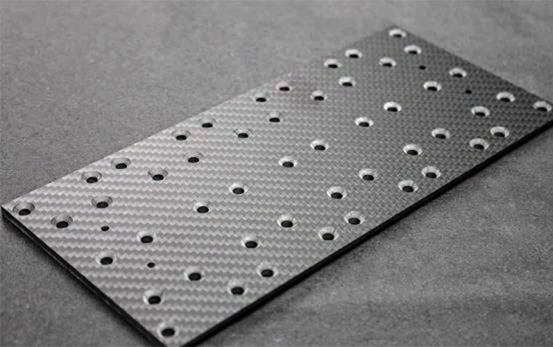

Bearbeiding av karbonfiberplater

Etter at karbonfiberplaten er herdet og formet, kreves det etterbehandling som kutting og boring for å oppnå presisjonskrav eller monteringsbehov. Under de samme forholdene som skjæreprosessparametere og skjæredybde, vil valg av verktøy og bor i forskjellige materialer, størrelser og former ha svært forskjellige effekter. Samtidig vil faktorer som styrke, retning, tid og temperatur på verktøyene og borene også påvirke bearbeidingsresultatene.

I etterbehandlingsprosessen bør du prøve å velge et skarpt verktøy med diamantbelegg og et solid karbidbor. Slitasjemotstanden til verktøyet og selve boret bestemmer kvaliteten på bearbeidingen og verktøyets levetid. Hvis verktøyet og boret ikke er skarpe nok eller brukes feil, vil det ikke bare akselerere slitasjen, øke bearbeidingskostnadene for produktet, men også forårsake skade på platen, noe som påvirker formen og størrelsen på platen og stabiliteten til dimensjonene til hullene og sporene på platen. Dette forårsaker lagdelt riving av materialet, eller til og med blokkkollaps, noe som resulterer i skraping av hele platen.

Ved boringkarbonfiberark, jo raskere hastighet, desto bedre effekt. Ved valg av borekroner er den unike borespissdesignen til PCD8-planborekronen mer egnet for karbonfiberark, som bedre kan trenge inn i karbonfiberark og redusere risikoen for delaminering.

Ved kutting av tykke karbonfiberark anbefales det å bruke en dobbeltkantet kompresjonsfres med venstre og høyre spiralformet kantdesign. Denne skarpe skjærekanten har både øvre og nedre spiralformede spisser for å balansere verktøyets aksiale kraft opp og ned under kutting, for å sikre at den resulterende skjærekraften rettes mot innsiden av materialet, for å oppnå stabile skjæreforhold og undertrykke forekomsten av materialdelaminering. Utformingen av de øvre og nedre diamantformede kantene på «Pineapple Edge»-fresen kan også effektivt kutte karbonfiberark. Den dype sponkanalen kan fjerne mye skjærevarme gjennom sponutslipp under kuttingprosessen, for å unngå skade på karbonfiberarkets egenskaper.

01 Kontinuerlig lang fiber

Produktfunksjoner:Den vanligste produktformen blant karbonfiberprodusenter, bunten, består av tusenvis av monofilamenter, som er delt inn i tre typer i henhold til vridningsmetoden: NT (Never Twisted, untwisted), UT (Untwisted, untwisted), TT eller ST (Twisted, twisted), hvorav NT er den mest brukte karbonfiberen.

Hovedapplikasjon:Brukes hovedsakelig til komposittmaterialer som CFRP, CFRTP eller C/C-komposittmaterialer, og bruksområdene inkluderer fly-/romfartsutstyr, sportsutstyr og deler til industrielt utstyr.

02 Stapelfibergarn

Produktfunksjoner:Kortfibergarn for kort, garn spunnet av korte karbonfibre, for eksempel generelle bekbaserte karbonfibre, er vanligvis produkter i form av korte fibre.

Hovedbruksområder:varmeisolasjonsmaterialer, friksjonsbestandige materialer, C/C-komposittdeler, etc.

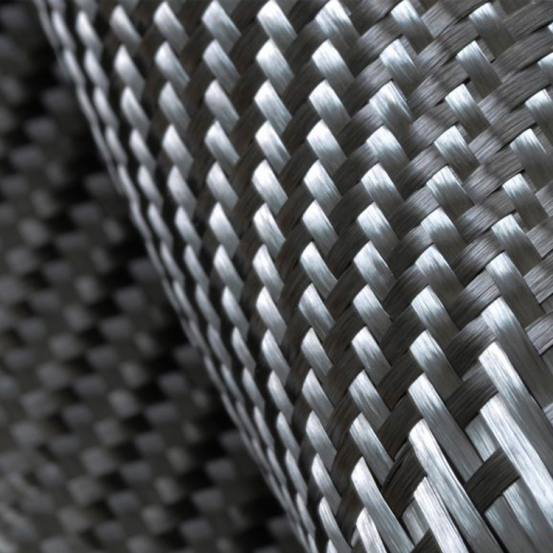

03 Karbonfiberstoff

Produktfunksjoner:Den er laget av kontinuerlig karbonfiber eller karbonfiberspunnet garn. I henhold til vevemetoden kan karbonfiberstoffer deles inn i vevde stoffer, strikkede stoffer og ikke-vevde stoffer. For tiden er karbonfiberstoffer vanligvis vevde stoffer.

Hovedapplikasjon:Det samme som kontinuerlig karbonfiber, hovedsakelig brukt i komposittmaterialer som CFRP, CFRTP eller C/C-komposittmaterialer, og bruksområdene inkluderer fly-/romfartsutstyr, sportsutstyr og deler til industrielt utstyr.

04 Karbonfiberflettet belte

Produktfunksjoner:Det tilhører en type karbonfiberstoff, som også er vevd av kontinuerlig karbonfiber eller karbonfiberspunnet garn.

Hovedbruk:Brukes hovedsakelig til harpiksbaserte armeringsmaterialer, spesielt for produksjon og bearbeiding av rørformede produkter.

05 Hakket karbonfiber

Produktfunksjoner:I motsetning til konseptet med karbonfiberspunnet garn, fremstilles det vanligvis av kontinuerlig karbonfiber gjennom hakket prosessering, og den hakkede lengden på fiberen kan kuttes i henhold til kundens behov.

Hovedbruksområder:Vanligvis brukt som en blanding av plast, harpiks, sement, etc., ved å blande inn i matrisen, kan de mekaniske egenskapene, slitestyrken, elektrisk ledningsevnen og varmebestandigheten forbedres. I de senere år er forsterkende fibre i 3D-printede karbonfiberkompositter for det meste hakkede karbonfibre.

06 Sliping av karbonfiber

Produktfunksjoner:Siden karbonfiber er et sprøtt materiale, kan det fremstilles til pulverisert karbonfibermateriale etter sliping, det vil si sliping av karbonfiber.

Hovedapplikasjon:lik hakket karbonfiber, men sjelden brukt i sementforsterkning; vanligvis brukt som en blanding av plast, harpiks, gummi, etc. for å forbedre de mekaniske egenskapene, slitestyrken, elektrisk ledningsevnen og varmebestandigheten til matrisen.

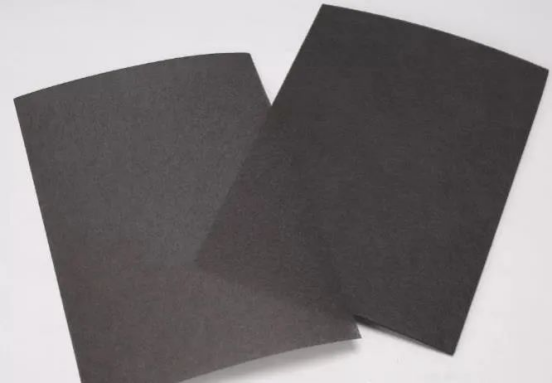

07 Karbonfibermatte

Produktfunksjoner:Hovedformen er filt eller matte. Først legges de korte fibrene lagvis ved hjelp av mekanisk karding og andre metoder, og deretter prepareres de ved nålestansing; også kjent som ikke-vevd karbonfiber, tilhører det en type karbonfibervevd stoff.Hovedbruksområder:varmeisolasjonsmaterialer, støpte varmeisolasjonsmaterialeunderlag, varmebestandige beskyttelseslag og korrosjonsbestandige lagunderlag, etc.

08 Karbonfiberpapir

Produktfunksjoner:Den er fremstilt av karbonfiber ved tørr eller våt papirfremstillingsprosess.

Hovedbruksområder:Antistatiske plater, elektroder, høyttalerkjegler og varmeplater; populære bruksområder de siste årene er nye katodematerialer for energibilbatterier, etc.

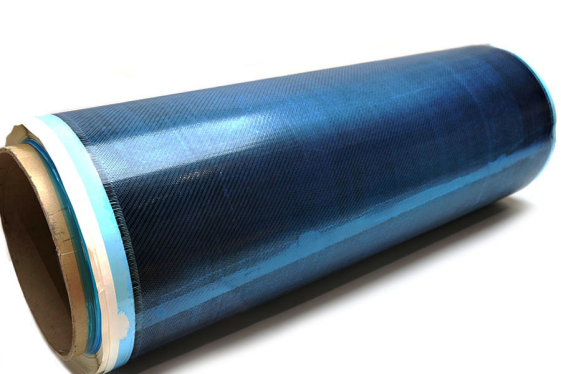

09 Karbonfiber prepreg

Produktfunksjoner:et halvherdet mellommateriale laget av karbonfiberimpregnert termoherdende harpiks, som har utmerkede mekaniske egenskaper og er mye brukt; bredden på karbonfiber-prepreg avhenger av størrelsen på prosesseringsutstyret, og vanlige spesifikasjoner inkluderer prepreg-materiale med en bredde på 300 mm, 600 mm og 1000 mm.

Hovedapplikasjon:fly-/romfartsutstyr, sportsutstyr og industrielt utstyr, etc.

010 karbonfiberkomposittmateriale

Produktfunksjoner:Sprøytestøpemateriale laget av termoplast eller termoherdende harpiks blandet med karbonfiber, blandingen tilsettes forskjellige tilsetningsstoffer og hakkede fibre, og gjennomgår deretter en blandingsprosess.

Hovedapplikasjon:Materialet er hovedsakelig avhengig av sin utmerkede elektriske ledningsevne, høye stivhet og lette vekt, og brukes derfor hovedsakelig i utstyrshus og andre produkter.

Vi produserer ogsådirekte roving av glassfiber,glassfibermatter, glassfibernett, ogglassfibervevd roving.

Kontakt oss:

Telefonnummer: +8615823184699

Telefonnummer: +8602367853804

Email:marketing@frp-cqdj.com

Publisert: 01.06.2022